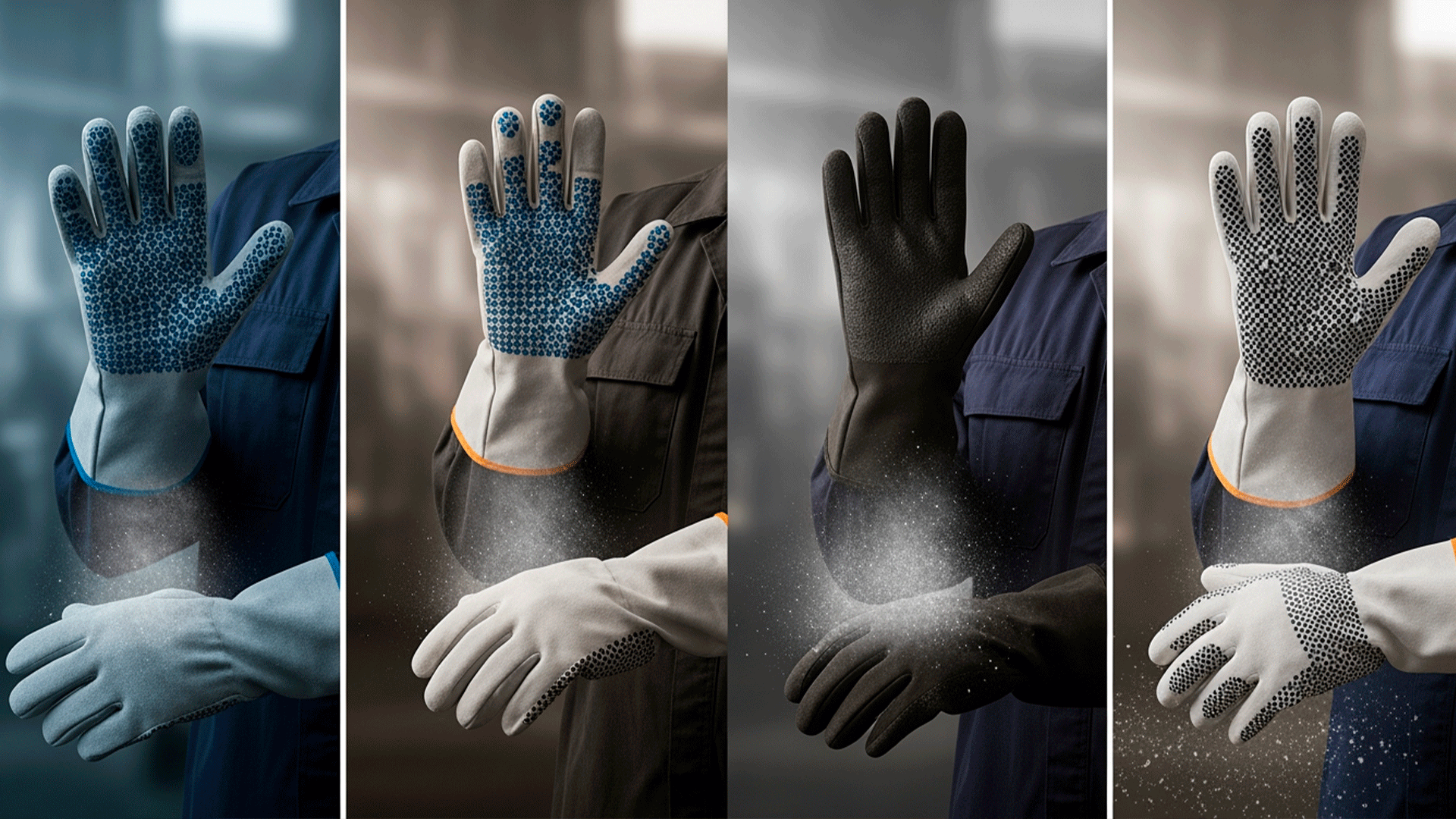

Los guantes industriales son uno de los elementos de seguridad más utilizados en la industria… y paradójicamente, uno de los peor seleccionados.

Muchas empresas entregan guantes “estándar” para todos los puestos, sin considerar el tipo real de riesgo, la duración del uso o las condiciones del proceso.

El resultado es preocupante:

- Accidentes por cortes, quemaduras o exposición química.

- Baja aceptación del trabajador (no los usan o los retiran).

- Consumo excesivo y sobrecostos invisibles.

En 2026, elegir correctamente los guantes industriales ya no es solo un tema de cumplimiento, sino de productividad, eficiencia y control de costos. En este blog revisamos los errores más comunes al elegir guantes industriales y cómo evitarlos según el tipo de riesgo de tu operación.

Por qué elegir mal los guantes sale caro

Un error frecuente es pensar que los guantes son un insumo menor. Sin embargo:

- Más del 35 % de los accidentes en manos están relacionados con guantes inadecuados o mal uso.

- Un guante incorrecto puede incrementar el riesgo, en lugar de reducirlo.

- Comprar barato suele generar mayor rotación y desperdicio.

Elegir bien no significa elegir el guante más caro, sino el adecuado para cada riesgo específico.

Error #1: Usar el mismo guante para todos los riesgos

El problema

Muchas plantas utilizan un solo tipo de guante “para todo”:

- Corte

- Manipulación

- Limpieza

- Químicos

Esto es uno de los errores más graves en seguridad industrial.

Cómo evitarlo

Primero, identifica los riesgos reales por área o puesto:

- Riesgo mecánico (corte, abrasión, perforación).

- Riesgo químico.

- Riesgo térmico (calor o frío).

- Riesgo eléctrico.

👉 Cada riesgo requiere un tipo de guante diferente. No existe el guante universal.

Error #2: Elegir guantes sin evaluar el nivel de corte real

El problema

No todos los procesos con objetos filosos requieren el mismo nivel de protección.

Usar guantes anticorte de bajo nivel en procesos de alto riesgo genera una falsa sensación de seguridad.

Cómo evitarlo

Utiliza guantes con niveles de resistencia al corte adecuados (por ejemplo, según normas ANSI o EN):

- Corte ligero: manipulación general.

- Corte medio: ensamble, mantenimiento.

- Corte alto: lámina, metal, vidrio.

💡 Un guante con mayor nivel de corte puede durar más y reducir consumo, aunque su precio unitario sea mayor.

Error #3: No considerar la exposición química

El problema

Usar guantes de látex o tela para manipular químicos es un error crítico.

Muchos materiales se degradan rápidamente al contacto con solventes, aceites o ácidos.

Cómo evitarlo

Evalúa siempre:

- Tipo de químico.

- Tiempo de contacto.

- Concentración.

Y elige materiales adecuados como:

- Nitrilo.

- Neopreno.

- PVC.

- Butyl o Viton (para químicos especializados).

👉 Un proveedor especializado puede ayudarte a cruzar químico vs. material, evitando errores costosos.

Error #4: Ignorar la ergonomía y la comodidad

El problema

Un guante incómodo no se usa correctamente.

Guantes muy rígidos, gruesos o mal tallados provocan que el trabajador:

- Se los quite.

- Corte las puntas de los dedos.

- Use solo uno.

Esto anula por completo la protección.

Cómo evitarlo

- Elige la talla correcta (no una talla única).

- Prioriza guantes con buena destreza y ajuste anatómico.

- Evalúa transpirabilidad en turnos largos.

En 2026, la ergonomía es parte de la seguridad, no un lujo.

Error #5: No considerar el riesgo térmico

El problema

En procesos con calor o frío, se usan guantes comunes que no aíslan correctamente.

Esto genera:

- Quemaduras.

- Entumecimiento.

- Pérdida de sensibilidad.

Cómo evitarlo

- Para calor: guantes térmicos certificados según temperatura.

- Para frío: guantes aislantes con agarre adecuado.

👉 No todos los guantes gruesos protegen del calor, ni todos los guantes acolchados protegen del frío.

Error #6: Comprar solo por precio

El problema

El guante más barato suele:

- Durar menos.

- Romperse fácilmente.

- Generar mayor consumo.

A largo plazo, sale más caro.

Cómo evitarlo

Evalúa el costo por uso, no el precio unitario:

- Vida útil.

- Frecuencia de reemplazo.

- Nivel de protección real.

💡 Un guante que dura el doble y protege mejor suele reducir costos totales.

Error #7: No capacitar sobre el uso correcto

El problema

Entregar guantes sin capacitación provoca:

- Uso incorrecto.

- Elección equivocada por parte del trabajador.

- Mezcla de guantes entre áreas.

Cómo evitarlo

- Capacita sobre cuándo usar cada tipo de guante.

- Señaliza áreas con guante obligatorio específico.

- Refuerza el uso correcto en inducciones y reentrenamientos.

La STPS evalúa uso y evidencia, no solo entrega.

Error #8: Falta de disponibilidad y reposición tardía

El problema

Cuando el guante adecuado no está disponible, el trabajador usa cualquiera… o ninguno.

Cómo evitarlo

Las empresas más avanzadas en 2026 utilizan:

- Consignación de guantes.

- Sistemas ON-SITE con lockers o vending machines.

- Control de consumo por área y turno.

Esto garantiza disponibilidad 24/7 y reduce desperdicio.

👉 Conoce modelos de control y suministro inteligente de guantes industriales en:

https://www.solucionesindustriales.net

Guía rápida: guante correcto según riesgo

| Tipo de riesgo | Guante recomendado |

|---|---|

| Corte ligero | Anticorte nivel bajo |

| Corte alto | Anticorte nivel alto |

| Químicos | Nitrilo / Neopreno |

| Calor | Guantes térmicos certificados |

| Frío | Guantes aislantes |

| Manipulación general | Guantes de agarre y destreza |

Checklist final: ¿estás eligiendo bien tus guantes?

✅ ¿El guante corresponde al riesgo real?

✅ ¿Tiene el nivel de protección adecuado?

✅ ¿Es cómodo y ergonómico?

✅ ¿Está siempre disponible?

✅ ¿Tu equipo sabe cuándo usar cada tipo?

Si fallas en alguno, hay oportunidad de mejora.

Conclusión

Elegir correctamente los guantes industriales es una decisión crítica que impacta directamente en seguridad, productividad y costos operativos.

Los errores más comunes no ocurren por falta de intención, sino por desconocimiento del riesgo real y por procesos de compra mal estructurados.

En 2026, las empresas líderes entienden que la protección de manos comienza con una buena elección, respaldada por asesoría técnica, control de consumo y disponibilidad constante.

👉 Optimiza la selección, control y suministro MRO en tu planta